在制造业数字化转型的浪潮中,云南省作为中国面向南亚东南亚的辐射中心,正积极推动智能制造升级。曲靖卷烟厂作为行业标杆,率先打造了烟草行业首个基于无线通信与大数据处理的智能工厂,为“云南智造”树立了典范。该案例不仅展示了技术融合的深度,更揭示了数据作为新型生产要素的核心价值。

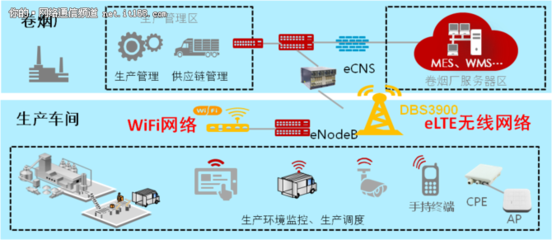

曲靖卷烟厂的无线智能工厂以全厂区高速、高可靠无线网络覆盖为“神经网络”,实现了生产设备、物料、产品与人员的实时互联。通过部署5G、Wi-Fi 6与工业物联网(IIoT)技术,工厂构建了数据采集的“毛细血管”,确保了海量生产数据(如设备状态、工艺参数、环境信息、物料流动)的毫秒级、低延迟传输,为后续的智能处理奠定了坚实基础。

数据处理的三大核心支柱

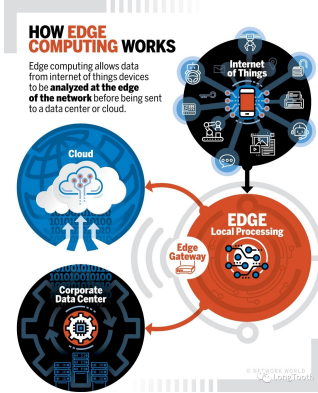

- 实时监控与智能预警:在制丝、卷接包等关键工序,数以万计的传感器实时采集温度、湿度、重量、转速等数据。这些数据通过边缘计算网关进行初步清洗与聚合,并实时上传至工厂数据中台。基于机器学习算法建立的工艺质量模型,能够对数据流进行连续分析,一旦发现参数偏离最优区间,系统便自动触发预警,甚至联动控制设备进行微调,将质量问题遏制在萌芽状态,显著提升了产品均质化水平。

- 生产全流程追溯与优化:每一批原料、每一个在制品都拥有唯一的数字标识。从烟叶入库到成品出库,所有加工、搬运、仓储、检测环节的数据都被自动记录并关联。这不仅实现了产品生命周期的全透明追溯,满足了严苛的质量监管要求,更重要的是,通过汇聚全流程数据,工厂可以利用大数据分析技术,深度挖掘各环节间的耦合关系与瓶颈。例如,通过分析历史数据,优化排产计划,平衡生产线负荷,减少设备空转,从而提升了整体设备效率(OEE)与能源利用率。

- 预测性维护与资产效能管理:对核心动力设备(如空压机、锅炉)和生产线主机(如卷接机组、包装机)的运行状态数据进行持续监测与分析。通过建立设备数字孪生模型,并结合振动分析、热成像等数据,系统能够提前识别出轴承磨损、传动异常等潜在故障特征,变传统的“定期检修”或“事后维修”为精准的“预测性维护”。这大幅降低了非计划停机时间,延长了设备寿命,实现了从“维护设备”到“管理资产效能”的跨越。

数据价值升华:驱动决策与创新

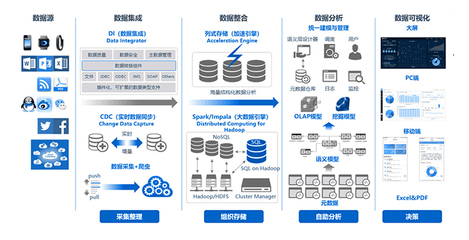

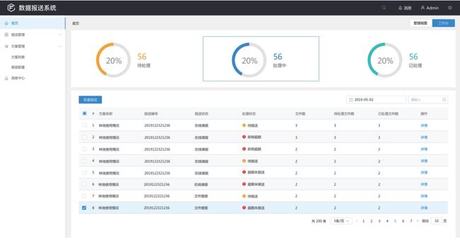

汇聚到工厂数据中台的海量数据,经过治理、融合后,形成了覆盖生产、质量、设备、能源、供应链的“全域数据湖”。基于此,工厂开发了系列数据可视化看板与决策支持系统:

- 管理者驾驶舱:为各级管理人员提供实时、直观的工厂运营全景视图,关键绩效指标(KPI)一目了然。

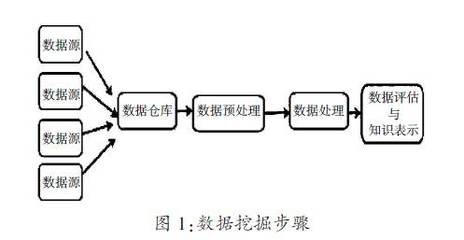

- 工艺知识库:将优秀技师的经验与海量生产数据结合,通过数据挖掘形成可复用的工艺参数优化方案,实现了隐性知识的显性化与传承。

- 能耗精细化管理:通过对全厂水、电、汽消耗数据的实时监控与分项计量,精准定位能耗异常点,为节能降耗提供数据依据。

示范意义与行业启示

曲靖卷烟厂无线智能工厂的成功实践表明,智能制造的核心在于“数据驱动”。它通过构建“端-边-云”协同的数据处理体系,实现了生产过程的全面感知、实时分析、科学决策与精准执行。这一案例为烟草乃至整个流程制造业提供了可复用的蓝图:

- 网络是基础:稳定、高速、安全的工业无线网络是实现万物互联的前提。

- 数据是血液:必须重视数据的全生命周期管理,从采集、传输、存储到分析与应用,释放其潜在价值。

- 算法是大脑:将工业机理与人工智能算法结合,才能让数据真正产生智能,赋能业务。

- 安全是底线:在享受无线与数据便利的必须构建覆盖网络、数据、应用的多层次安全防护体系。

随着数据不断积累与算法持续优化,曲靖卷烟厂的智能工厂将向更高级的自适应、自学习、自优化阶段演进,持续引领行业智能制造新风向,为“云南智造”乃至“中国智造”贡献更多宝贵经验。